隨著工業4.0的深入發展,智慧工廠的建設已成為制造業轉型升級的核心。其中,能源管理作為工廠運營成本控制與可持續發展的重要環節,正借助物聯網(IoT)技術實現革命性突破。一個集成的智慧工廠能源管理系統,不僅能夠實現能耗監控,更能通過數據分析驅動能源績效管理,最終達成降本增效與綠色生產的目標。

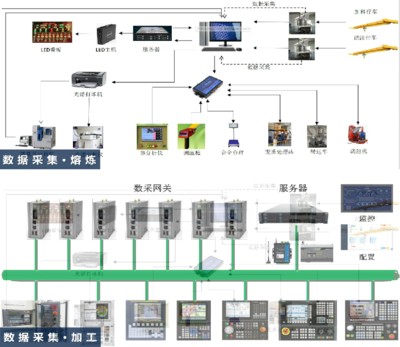

一、系統核心:物聯網設備的設計與部署

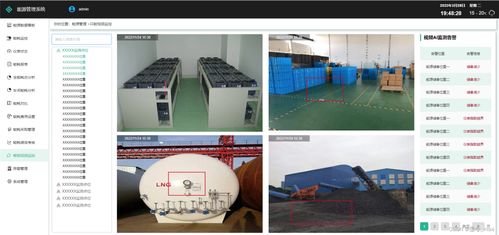

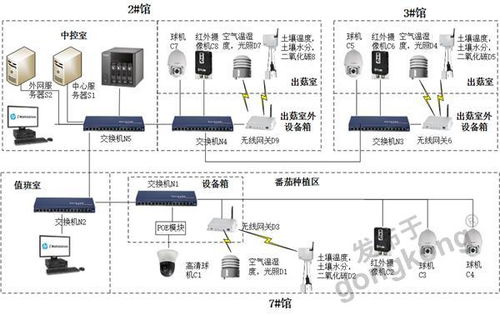

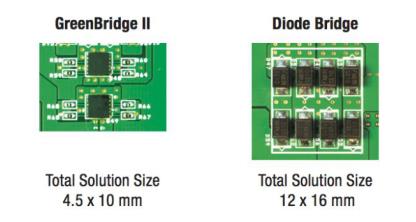

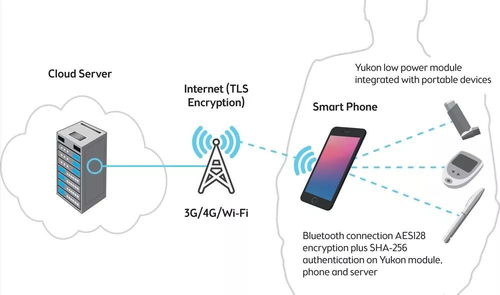

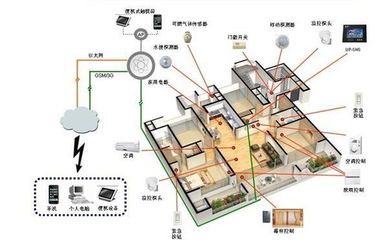

智慧工廠能源管理系統的基石是物聯網設備的設計與部署。這些設備包括智能電表、溫度傳感器、流量計、壓力傳感器等,它們被安裝在車間的關鍵支路、生產線及大型用能設備上。通過嵌入式通信模塊(如NB-IoT、LoRa、5G),這些設備能夠實時、精準地采集能源介質(如電力、壓縮空氣、水、蒸汽)的消耗數據,以及車間溫度等環境參數。設備設計需充分考慮工業環境的復雜性,具備高精度、高穩定性、抗干擾和易于維護的特點,確保數據源的可靠性與連續性。

二、全面監控:從車間電監控到支路用能分析

系統通過物聯網網絡,將分散的能耗數據匯聚至中央管理平臺,實現全景式監控。

- 車間電監控與支路用能:系統可對全廠、各車間乃至每條支路的用電情況進行實時監控。通過可視化看板,管理者能夠一目了然地掌握各區域的實時功率、電量消耗,精準定位高能耗設備與時段。

- 多能源介質與車間環境監控:除了電能,系統還對壓縮空氣、水、燃氣等其他能源介質的消耗進行計量。結合車間溫度監控,可以分析環境控制能耗與生產效率的關聯,為優化空調、通風系統運行策略提供依據。

- 時段分析與波峰波谷管理:系統自動統計各車間在不同時段(如生產班次、工作日/節假日)的能耗數據。通過分析用電負荷曲線,識別波峰、波谷和平段,工廠可以制定針對性的移峰填谷策略,例如調整非連續生產設備的運行時間,以利用低谷電價,顯著降低能源采購成本。

三、深度洞察:能耗報表、對比與績效管理

采集的海量數據經過平臺的分析處理,轉化為驅動決策的洞察力。

- 多維能耗報表:系統自動生成日、周、月、年等多周期能耗報表,并可按照車間、生產線、產品型號、班次等多種維度進行統計。報表清晰展示能耗總量、單位產品能耗、能耗成本等關鍵指標。

- 智能能耗對比:系統支持多種對比分析,如:同一車間不同時期對比、不同車間同期對比、實際能耗與預算或定額對比、與行業標桿對比等。通過對比,可以快速發現能效異常、評估節能措施效果。

- 能源績效管理閉環:基于監控與分析的成果,系統支撐起完整的能源績效管理(EPM)。工廠可以設定科學合理的能源績效指標(EnPIs),將能耗目標分解到各車間、班組。系統通過持續跟蹤指標完成情況,進行能效考核,并聯動報警機制,對超標情況及時預警。這形成了一個“監測-分析-優化-考核”的管理閉環,持續推動能效提升。

四、價值延伸:優化能源采購與戰略決策

智慧能源管理系統的價值超越了單一的監控,直接作用于工廠的經營戰略。

- 支持能源采購決策:精準的歷史能耗與負荷預測數據,為電力等能源的合同談判、采購計劃提供了堅實的數據支撐,幫助工廠選擇最優的計費方案和供應商。

- 預測性維護與資產健康管理:通過分析用能設備的能耗模式變化,系統可以間接判斷設備運行狀態,為預測性維護提供線索,減少非計劃停機。

###

以物聯網設備為感知層,以數據平臺為大腦的智慧工廠能源管理系統,正將傳統的被動能耗統計,轉變為主動的、精細化的能源績效優化。它通過對車間電、溫度、支路用能及多能源介質的全方位監控,結合深入的能耗報表與對比分析,賦能管理者實現波峰波谷管理、優化能源采購,并建立可持續的能源績效管理體系。這不僅是技術應用的升級,更是工廠邁向智能化、綠色化運營的關鍵一步,為制造企業在激烈的市場競爭中構筑起堅實的成本與效率優勢。